加工技術の詳細

DLCコーティング特有の耐摩耗性・耐凝着性と膜の追従性に優れた表面処理です。

製造ラインの各パーツにこのコーティングを施すことで、稼働率の向上やコスト削減が期待できます。

※JCコート™PHは太陽誘電ケミカルテクノロジー(株)オリジナルの表面処理膜です。

製造ラインの各パーツにこのコーティングを施すことで、稼働率の向上やコスト削減が期待できます。

※JCコート™PHは太陽誘電ケミカルテクノロジー(株)オリジナルの表面処理膜です。

優れた特性

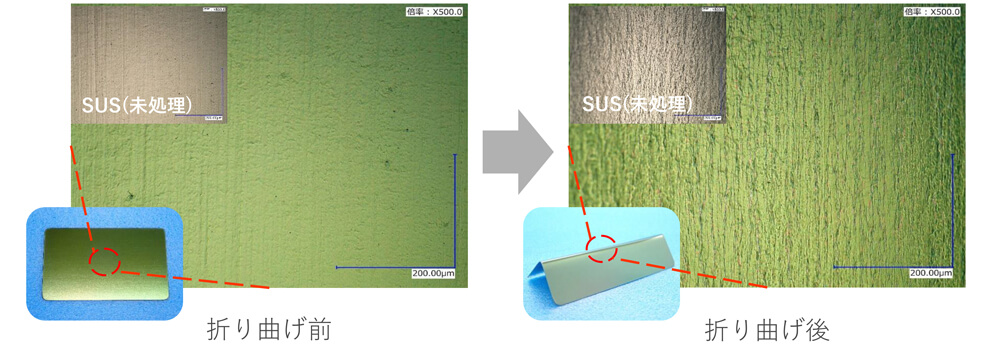

1,剥がれに強い

JCコート™PHは、基材とコーティングが強固に結合しており、剥がれに非常に強い膜です。キズや欠損による剥がれの進行はありません。

また、硬さとしなやかさを兼ね備えており、基材の形状に合わせて柔軟に対応します。

また、硬さとしなやかさを兼ね備えており、基材の形状に合わせて柔軟に対応します。

2,膜の付きまわりに優れている

JCコート™PHは、優れた膜の付きまわりを持ち、基材の形状に合わせて1ミクロン以下の超薄膜を均一に形成することができます。これにより、複雑な形状や微細な部品でも、図面通りのコーティングが可能です。

さらに、低温でのコーティングができるため、基材の熱変形の心配はありません。

さらに、低温でのコーティングができるため、基材の熱変形の心配はありません。

3,耐摩耗性と耐凝着性に優れている

JCコート™PHは、高い硬度と低い摩擦係数により、耐摩耗性と滑り性が向上します。これにより、生産ラインでのパーツの消耗や搬送の問題を劇的に改善することができます。

さらに、JCコート™PHは軟質金属に対する凝着性が低いため、切断ブレードや搬送パーツなどの用途に効果的です。

さらに、JCコート™PHは軟質金属に対する凝着性が低いため、切断ブレードや搬送パーツなどの用途に効果的です。

メリット

1,コーティング剥がれによるリスクが無くなります

・製品への混入リスクを防ぐことができます。

・折り曲げや熱膨張によるパーツの変形時にもコーティング剥がれの心配がありません。

・折り曲げや熱膨張によるパーツの変形時にもコーティング剥がれの心配がありません。

2,図面どおりのコーティングが可能です

・複雑な形状や微細なパーツにもコーティングが可能です。

・1ミクロン以下の超薄膜を使用するため、寸法精度に影響を与えません。

・低温でのコーティングが可能なため、基材の熱変形の心配はありません。

・1ミクロン以下の超薄膜を使用するため、寸法精度に影響を与えません。

・低温でのコーティングが可能なため、基材の熱変形の心配はありません。

3,摩擦に関するトラブルを低減できます

・パーツの消耗や搬送不良など、摩擦に起因するトラブルを改善することができます。

・軟質金属への凝着の問題も解決することができます。

・軟質金属への凝着の問題も解決することができます。

活用事例

刃物

問題:切れ味の低下による刃の交換・研磨の頻度が高い

提案:刃先へのJCコート™PHコーティングによる耐摩耗性向上

結果:刃の耐久性が向上し、メンテナンス頻度が低下

提案:刃先へのJCコート™PHコーティングによる耐摩耗性向上

結果:刃の耐久性が向上し、メンテナンス頻度が低下

シュート

問題:製品がシュート上で詰まり、ライン停止が頻繁に発生する

提案:シュートへのJCコート™PHコーティングによる滑り性向上

結果:製品の流れがスムーズになり、詰まりが解消され、ライン停止回数が減少

提案:シュートへのJCコート™PHコーティングによる滑り性向上

結果:製品の流れがスムーズになり、詰まりが解消され、ライン停止回数が減少

フィーダー

問題:スズめっき製品の凝着により、フィーダーの供給個数が減少している

提案:フィーダーへのJCコート™PHコーティングによる低凝着性向上

結果:凝着が改善され、フィーダーの供給個数が増加

提案:フィーダーへのJCコート™PHコーティングによる低凝着性向上

結果:凝着が改善され、フィーダーの供給個数が増加

処理可能なサイズ

1500㎜。

※1500㎜以上のアイテムについてはご相談ください。

※1500㎜以上のアイテムについてはご相談ください。

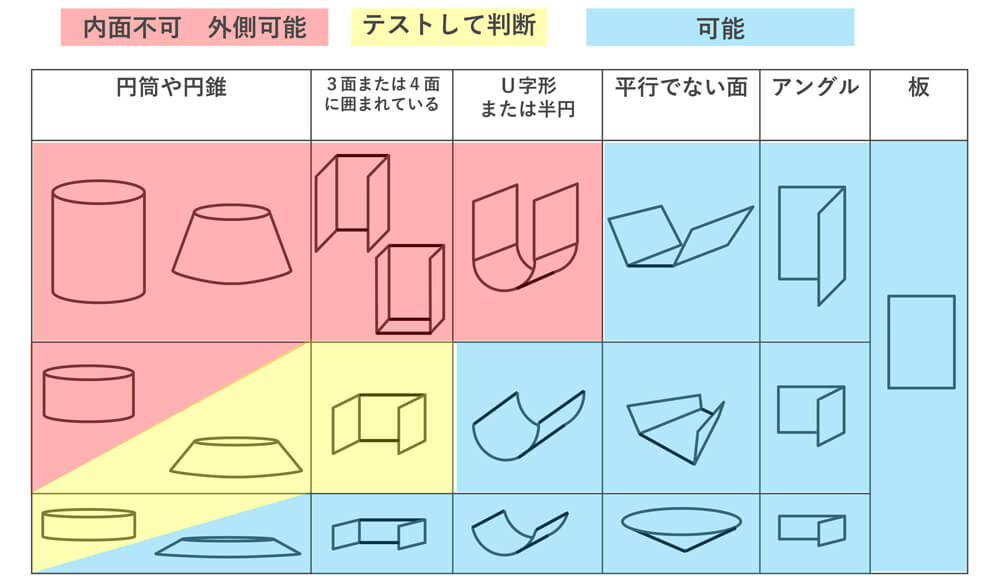

処理可能形状

表面平滑性と摩擦係数との関係性について

DLCコーティングはPVD(物理的蒸着)とCVD(化学的蒸着)の2つの方式に大別されます。

PVD方式では、膜形成時に放出される粗大な粒子(ドロップレット)が表面に付着し、その結果として表面平滑性が損なわれることがあります。

一方、CVD方式では、ドロップレットが放出されず、より表面平滑性の高い膜を得ることができます。

PVD方式では、膜形成時に放出される粗大な粒子(ドロップレット)が表面に付着し、その結果として表面平滑性が損なわれることがあります。

一方、CVD方式では、ドロップレットが放出されず、より表面平滑性の高い膜を得ることができます。

表面平滑性は、物体の表面の凹凸や粗さの程度を示し、摩擦係数に影響を与えます。表面が平滑であればあるほど、摩擦係数は低くなります。

そのため、JCコート™PHのように表面平滑性が高いCVD方式を採用したDLCコーティングは、PVD方式よりも摩擦係数が低い膜をコーティングすることができます。

そのため、JCコート™PHのように表面平滑性が高いCVD方式を採用したDLCコーティングは、PVD方式よりも摩擦係数が低い膜をコーティングすることができます。

比較表

JCコート™PH |

DLC |

硬質クロムメッキ |

フッ素樹脂コーティング | |

成膜方法 |

CVD法 | PVD法 | 電解めっき | 焼成 |

密着性 |

◎ | ◎ | ○ | △ |

膜の追従性 |

◎ | △ | ○ | × |

膜の付きまわり性 |

○ | △ | ○ | ○ |

耐摩耗性 |

○ | ◎ | △ | × |

滑り性 |

◎ | ◎ | △ | ◎ |

処理時における熱変形リスク |

小 | 大 | 小 | 大 |

処理膜厚み |

薄膜(~1μm) | 薄膜(~1μm) | 厚膜(~30μm) | 厚膜(~30μm) |

寸法精度 |

◎ | ◎ | △ | △ |

表面処理技術・サンプルピース製作の

ご相談・お問い合せはメールフォームで承ります。

ご相談・お問い合せはメールフォームで承ります。

お客様のお困り事を詳しくお聞かせください。

表面処理技術の専門家が、丁寧に回答させていただきます。

表面処理技術の専門家が、丁寧に回答させていただきます。

ファイル送信をご希望の方はこちらへ

※ 多くのお問い合せをいただいているため、ご返答までお時間を要する場合がございます。何卒、ご了承頂ますようお願いいたします。

- ダイクロンコーティング

- ブラストロンコーティング

- 「複合」ブラストロン+DLC処理

- ダイモール(硬質炭化クロムめっき)

- JCコート™P(高機能DLC処理)

- JCコート™U

- JCコート™PH

- 無電解ニッケルめっき

- PEEK+PTFE複合コーティング

- フッ素複合無電解ニッケル

- 無電解ニッケル・ボロン

- 無電解ニッケル・セラミックス

- 硬質クロムめっき

- 硬質アルマイト

- 着色アルマイト

- DLC

- プラズマ窒化

- 超硬金属溶射

- 鉄系アモルファス合金溶射

- WPC処理

- セラミック溶射

- セラミックチップライニング

- セラミックスリーブライニング

- TNGコート(ガラスコーティング)

- セラミックコーティング(蒸着)

- セラミックコーティング

- 非粘着樹脂コーティング

- フッ素樹脂コーティング

- 薄膜シリコン系コーティング

- 重合反応薄膜フッ素系コーティング

- 「複合」マイクロディンプル+薄膜フッ素

- セラミック配合フッ素樹脂

- FCX coat Antonym

- フッ素樹脂熱収縮チューブ

- フッ素樹脂ファブリックシート

- PEEKコーティング

- 超高分子PEライニング

- FRPライニング

- 抗菌・防カビコーティング

- 高強度・防滑床ライニング

- 高引裂きシリコーンコーティング

- ポリウレタンコーティング

関連サイト