加工技術の詳細

① 処理材料はアルミナ(酸化アルミ)、酸化チタン、アルミナ+酸化チタン、酸化クロム、ジルコニア+酸化マグネシウム、アルミナ+ジルコニアの6種類からご使用用途に合わせて選定します。

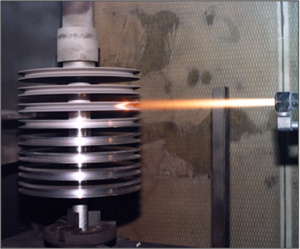

② 加工方法は、セラミックの粉末をフレーム溶射、プラズマ溶射、高速フレーム(ガス)溶射から選択できます。

③ 処理加工時素材にかかる温度は250℃以下です。(素材に殆ど影響を与えません)

④ 処理可能素材は、鉄・ステンレス。其の他の金属も形状・厚さなど制約はありますが可能です、ご相談下さい。

④ 溶射装置と特殊粉末材料の販売もしています。

※高速フレーム(ガス)溶射は、お客様の現場で出張施工も可能です。

優れた特性

耐熱性

連続使用温度は1000℃を超えます。ただし、酸化チタン・酸化クロムは500℃です。

耐摩耗性(耐エロージョン・耐キャビテーション摩耗性)・高強度・高密度

超硬金属溶射と共に飛び抜けて良い特性を持っています。高温や腐蝕環境下でも優れた特性を発揮します。

耐食性・耐久性

耐薬品性・耐溶剤製・耐オゾン劣化の全てにおいて高性能です。ただし、この特性を発揮させるためには、下地処理を正確に行う事が必要不可欠です。蒲田工業は責任を持って施工いたします。

素材との密着性

密着性も非常に優れています。(此れも下地処理に左右されます)

其の外、電気絶縁性にも優れています。

此れまでに、ご使用頂いた用途例

|

耐熱・耐エロージョン

耐摩耗・絶縁性の用途

|

ポンプスリーブ・溶融金属の湯口・ディゼルエンジンのシリンダー及びライナー・ファンブレード・インペラー・ポンプシール部のスリーブ・空気輸送配管のベント・エルボ部・高圧ブランジャー・回転体の軸受部、其の他

|

注意点

セラミック材料は高硬度で粘性が低いため、衝撃・ヒートショックなどに弱く割れ易い欠点があります。

また、素材と熱膨張係数が差が大きい場合は伸縮に追随でききず、剥離・脱落してしまう場合もあります。

納期

2週間